在详细开发阶段,你需要将产品计划正式变成一个可制造的产品,你将需要不断制造和测试产品原型,直到具备生产条件为止。

详细开发阶段包括四项活动:

- 制作原型;

- 测试;

- 采购;

- 制造。

1、制作原型

硬件产品的原型设计可以分为三类:

- 功能原型:在功能上与最终产品;

- 外观原型:在外观上和最终产品相似。

- 工程原型:既是功能类似的,同时也是外观类似的,与最终产品的差别不大,也被称为 Alpha 原型。

初始的外观原型一般是在产品计划阶段创建,但在产品开发过程中,受到工程技术或市场反馈的影响,可能需要对设计做改动,这时候也会更新外观模型。

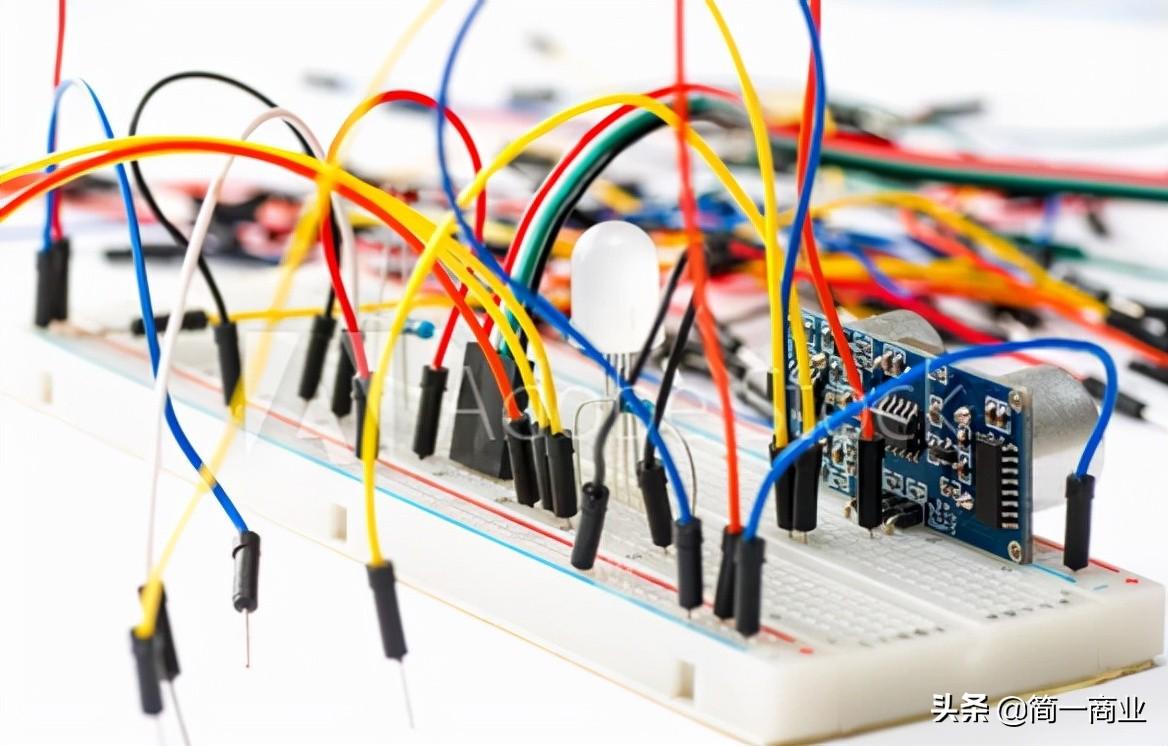

初始的功能原型一般在面包板或 Arduino 上使用各种电子元件和开发工具搭建,这样做有三个优势:

- 在正式设计和定制 PCB 之前,你可以对所做的电路设计做大量测试和调试;

- 相比于 PCB,在面包板上或 Arduino 进行测试和调试更容易;

- 软件开发者不必等到印制电路板制造出来,就可以快速着手软件开发。

由于面包板不够灵活,你必须使用可定制的 PCB 来制作功能/外观原型,初始原型可能还有自己的外壳和其他使用 3D 打印机制作的机械部件。

接下来的原型将使用最终材料制作,通常会用到注塑成型工艺,这样你就可以测试产品的机械特性,检查颜色、尺寸、抛光等是否满足要求。

你需要对工程原型做大量测试及调试,然后对原型做进一步改进。

这个过程会反复进行,直到产品可以正式投入生产为止。

简单的产品可能只需要一到两个工程原型,而复杂的设备可能由许多零件组成,有较高的精度要求,这种产品需要用到许多原型,比如,智能手机。

2、测试

测试的目的在于找出问题,越早发现问题,修正的成本越低。测试贯穿产品开发的整个流程,甚至在制造过程中也会进行测试。

测试可以划分成几个大类,它们之间存在一定关联:

- 设计确认测试(design verification testing);

- 认证测试(certification test);

- 设计验证测试(design validation testing);

- 制造测试。

1)设计确认测试

有时也称为工程测试或台架测试,它与开发阶段有关联。

设计确认测试用于检验产品的工程设计是否合理,通常,设计确认测试会做大量工作。

2)认证测试

可以将其看作设计确认测试的一部分,一般在开发结束时才做。

几乎所有包含电子元件的产品都要做认证测试,以确保它们符合相关法规和标准的要求。

做认证测试时,通常需要把产品发送给一个第三方测试机构,他们将根据相关法规和标准测试产品的安全性和性能:

- 如果产品通过了测试,你就能拿到认证证书;

- 如果认证失败,你必须重新调整设计,并再次申请测试。

3)设计验证测试

用来验证产品的设计是否正确,以及产品投入市场后能否实现预期的用途,例如,外观、手感、可用性等。

在整个产品开发周期的不同时间点上,你都需要做设计验证测试。

4)制造测试

在生产过程中的一个或多个时间点上,你需要做制造测试,以保证生产出的产品都是合格的。

对于简单的产品,制造测试可能很简单,只需要按几个按钮观察设备能否正常工作即可。

而对于有一定复杂度的产品来说,比如医疗器械、汽车、防空设备、航天应用,开发自动制造测试系统需要付出的成本几乎与开发产品本身一样多。

3、采购

原型的采购活动和正式产品的采购活动不同,为产品做采购要付出更多精力和努力,采购量一般也远多于原型,要考虑的问题也很多,比如零件供应渠道是否稳定、库存管理是否规范、付款条件是否合理等。

为原型采购零件也是需要花一些心思的,这个过程中有如下两个问题经常被忽略:

1)原型中的零件确保可以用在正式产品中

在为一个产品订购零件时,你最不想听到的是原型中使用的那款 LCD 已经买不到了,这很可能意味着一切要从头再来。

2)许多零件的交货期很长,尤其是全定制或半定制的零件(可能需要几个月)

你有必要提前订购所需零件,以便让这些零件能够及时到位。

否则,由于零部件不到位,从开发完成到开始制造可能要往后延迟几周甚至几个月。

一旦拿到所有需要的零件,你就可以开始把这些零件组装成可以销售的产品。

4、制造

制造是个复杂的过程,包含许多步骤,有很多地方容易出错。

为了找到可能存在的问题并予以修正,首先要做两项活动:

- 新产品导入;

- 试生产。

# 1 – 新产品导入

新产品导入「NPI」( new product introduction )流程的目标在于确保最终产品原型能够在工厂中由机器和工人顺利进行大批量生产,并保证生产成本控制在合理范围内。

这个过程中可能会出现什么问题呢?

在最简单的情况下,比如小批量生产,产品开发者和制造者是同一拨人。

他们了解组装和测试产品的所有流程及问题,当发现更好的生产方法时,他们能够及时调整生产工艺。

在这种情况下,NPI 很容易,制造产品就像大批量生产产品原型一样。

但是,如果把生产外包,情况就会有很大差异。

此时,在 NPI 中有很多新因素,比如新面孔、新工序,甚至可能还有新语言(国外生产)。

整个过程会变得很复杂,此时可能需要参与者付出极大的努力,才能将设计师和开发者脑中对产品的所有认知变成详细、明确且通俗易懂的产品介绍和可靠的制造流程。

根据产品组装和测试的复杂程度,NPI 涉及的面很广,设计师和开发者和工厂员工之间的交流互动也会比较频繁。

比如一款只包含一个电路板和一个简单卡扣式外壳的产品,与之相应的 NPI 可能只需要一天。

如果是比较复杂且重要的机电产品,像助搏器(通过泵血刺激微弱的心脏跳动), NPI 可能要花几周甚至几个月。

有了一套能够帮助我们以最小成本实现大批量生产的制造流程后,接下来就可以开始制造第一批产品。

# 2 – 试生产

试生产是一次针对你希望作为标准的制造流程而进行的“模范生产”,生产出来的这款产品应是可销售的。

你必须仔细审查生产过程,以找出那些效率低下的环节以及有可能导致产品不合格的因素。

你必须认真检查第一批下线的产品,除了测试功能,还要检查各种机械公差以及焊接质量,比如电路板上的焊剂残留等,这个过程通常称为“首件检验”。

# 3 – 持续生产

随着一路解决遇到的各种问题,生产变得更容易预测,但是,此时仍未到设计师和开发者可以完全放松的时候。

例如,出于各种原因导致零件供应不稳定,无论哪种情况,你都需要重新设计产品。

同时,你也许要重新调整产品的内部结构,以便削减成本。

降低成本的方法通常有:

- 使用更便宜的零件;

- 降低组装难度,组装的人工成本可能会吃掉你很大一部分利润;

- 增加产品可靠性(在保修期内降低退货率)。

总结

通过详尽的计划,将每个阶段和每项任务都落实到计划里,并以最高效的方式安排每一项活动的顺序,你就可以大大减少后期的工作量。

#专栏作家#

卫Sir,公众号:简一商业,人人都是产品经理专栏作家。关注智能硬件领域,擅长市场分析、产品设计开发、生产管理等,喜欢阅读和爬山。

鲁公网安备37020202000738号

鲁公网安备37020202000738号