研究背景

旋转部件被广泛的应用于燃气轮机、航空发动机、压缩机、以及各种电动机等机械装置中,在电力、航空、机械、化工、纺织等国民经济领域中,起着非常重要的作用。在这些旋转机械装置的研究设计中,离不开转子动力学的性能分析。转子动力学作为固体力学中的一个重要分支,它主要研究旋转机械的转子及其部件和结构系统在旋转状态下的动力学特性,包括动态响应、振动、强度、疲劳、稳定性、可靠性、状态监测、故障诊断和控制问题,其主要研究内容有几个方面:临界转速、动力响应、稳定性、动平衡技术和支承设计等。

传统的转子动力学分析采用传递矩阵方法进行,由于将大量的结构信息简化为简单的集中质量点—梁模型,不能确保模型的完整性和分析的准确度;而应用有限元法在处理转子动力学问题时,可以很好地兼顾计算精度和计算效率,使转子动力学分析变得简单高效。目前,转子动力学分析工具主要包括通用软件和专用软件两大类,通用软件以ANSYS、NASTRAN、SAMCEF、COMSOL等为代表,专用软件以MADYN2000、DyRoBes、Dynamics R4等为代表,上述这些成熟软件几乎都源自欧美国家。本文主要介绍近期SiPESC团队在转子动力学方面相关工作。

转子动力学理论简介

图1 Jeffcott转子系统示意图

一个转子系统,包含一个转子(轴)、圆盘和轴承,如图1所示的Jeffcott转子。大多数情况下,轴是一个实心或空心的圆柱体,上面安装着各种部件。在静止坐标系下转子的动力方程可以表示:

其中,q为转子各单元节点的位移和转角向量。M、G、C、K为转子-轴承系统的质量矩阵、陀螺矩阵、阻尼矩阵和刚度矩阵,F为转子的外力。针对转子系统的动力学分析,可由上式出发,进行特征值、临界转速、不平衡响应、动力瞬态等问题的求解。

模态分析和临界转速分析

数值算例

目前已经初步实现了基于三维实体单元和三维梁理论的转子动力学计算功能,支持模态分析、临界转速分析、不平衡响应分析等功能,本节主要针对典型算例验证所开发软件正确性。

4.1 Jeffcott算例

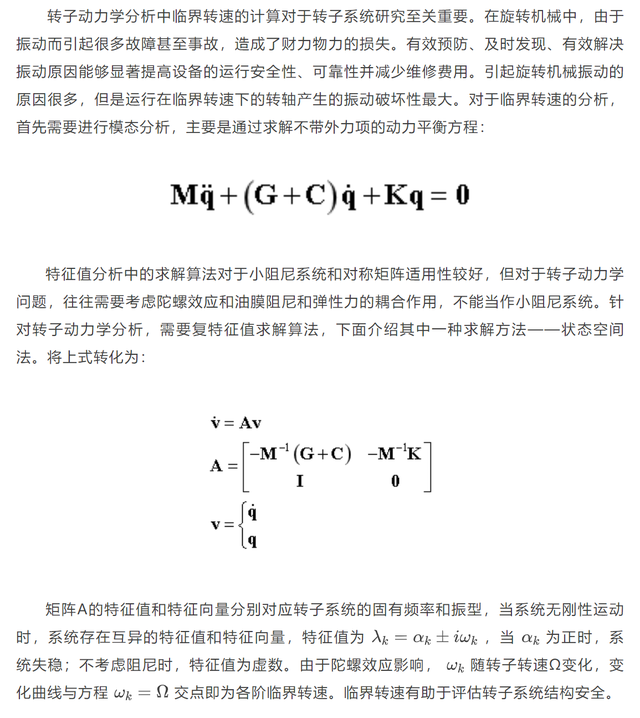

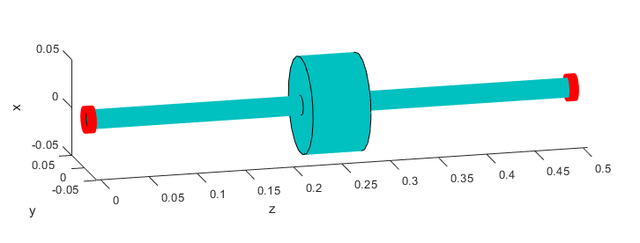

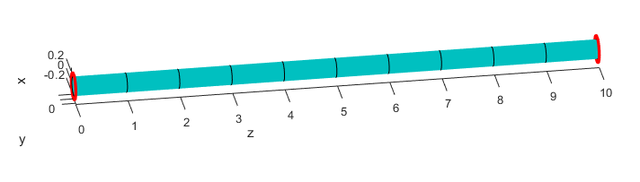

该算例模拟Jeffcott问题。几何离散为三段梁单元:第一段长度0.22、直径0.02,第二段长度0.06、直径0.1,第三段长度0.22、直径0.02;材料参数为弹性模量E=211e9 Pa, 泊松比v=0.3, 密度rho=7860;左侧点受到轴承系数为k11= =1e6 N/m,k22=1e6 N/m;右侧点受到轴承系数为k11=1e6 N/m,k22=1e6 N/m,k33=1e6 N/m;其余轴承系数均为0。模态分析时考虑转速3000 RPM,临界转速分析时扫频范围为0~10000 RPM。分别考虑两种Case,不带圆盘质量和带圆盘质量两种工况,质量圆盘参数为Jx=0.008, Jp=0.016, Jz=0.016,m=2,position=0.22,如图2所示,并与专用转子动力学软件结果进行对比。

图2 Jeffcott转子模型(上)Case1, (下) Case 2

图2 Jeffcott转子模型(上)Case1, (下) Case 2

表1三个软件3000RPM转速下特征值结果对比

Case 1(不带质量圆盘) | Case 2(带质量圆盘) | |||||

模态 | SiPESC | MADYN2000 | DyRoBes | SiPESC | MADYN2000 | DyRoBes |

1 | 60.729 | 60.733 | 60.729 | 50.240 | 50.245 | 50.240 |

2 | 60.736 | 60.743 | 60.736 | 50.248 | 50.257 | 50.248 |

3 | 72.609 | 72.611 | 72.609 | 60.982 | 60.985 | 60.982 |

4 | 176.832 | 176.832 | 176.83 | 84.031 | 84.031 | 84.031 |

5 | 280.901 | 280.902 | 280.90 | 199.929 | 199.930 | 199.93 |

6 | 296.255 | 296.256 | 296.26 | 247.598 | 247.598 | 247.60 |

7 | 534.983 | 534.983 | 534.98 | 530.282 | 530.282 | 530.28 |

8 | 535.232 | 535.232 | 535.23 | 530.521 | 530.521 | 530.52 |

9 | 777.378 | 777.379 | 777.38 | 606.743 | 606.743 | 606.74 |

10 | 806.318 | 806.319 | 806.32 | 630.905 | 630.905 | 630.90 |

11 | 3012.811 | 3012.811 | 3012.8 | 2993.903 | 2993.903 | 2993.9 |

12 | 3015.818 | 3015.818 | 3015.8 | 2996.899 | 2996.899 | 2996.9 |

13 | 3297.039 | 3297.039 | 3297.0 | 3063.593 | 3063.593 | 3063.6 |

14 | 3311.344 | 3311.344 | 3311.3 | 3072.207 | 3072.207 | 3072.2 |

15 | 4034.587 | 4034.587 | 4034.6 | 4026.583 | 4026.583 | 4026.6 |

16 | 6457.105 | 6457.105 | 6457.1 | 6456.174 | 6456.174 | 6456.2 |

17 | 7131.177 | 7131.177 | 7131.2 | 6920.743 | 6920.744 | 6920.7 |

18 | 29370.623 | 29370.623 | 29371 | 16001.764 | 16001.764 | 16002 |

19 | 34374.302 | 34374.303 | 34374 | 16041.310 | 16041.310 | 16041 |

20 | 34411.415 | 34411.415 | 34411 | 16160.389 | 16160.389 | 16160 |

21 | 39077.380 | 39077.380 | 39077 | 30551.353 | 30551.353 | 30551 |

22 | 39145.325 | 39145.325 | 39145 | 30614.335 | 30614.335 | 30614 |

23 | 43372.973 | 43372.973 | 43373 | 31631.194 | 31631.194 | 31631 |

24 | 53116.086 | 53116.086 | 53116 | 53049.660 | 53049.660 | 53050 |

表2三个软件临界转速结果对比

Case 1(不带质量圆盘) | Case 2(带质量圆盘) | |||||

SiPESC | MADYN2000 | DyRoBes | SiPESC | MADYN2000 | DyRoBes | |

临界转速 | 3644.19 RPM (60.74 Hz) | 3644.62 RPM | 3644.19 RPM | 3014.91 RPM (50.35 Hz) | 3015.35 RPM | 3014.91 RPM |

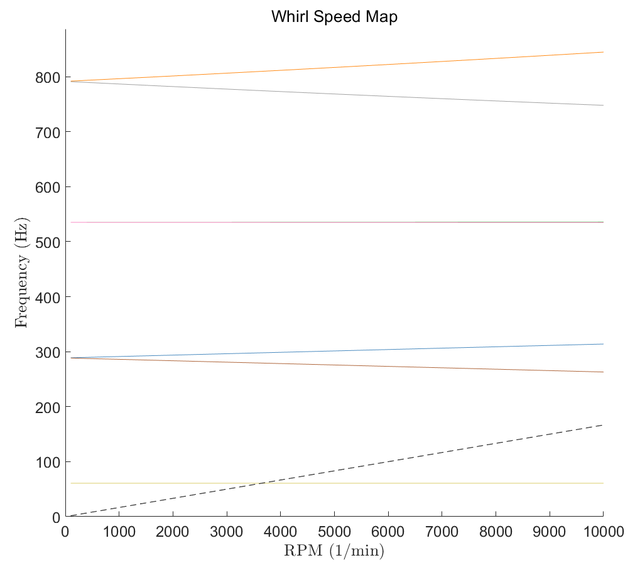

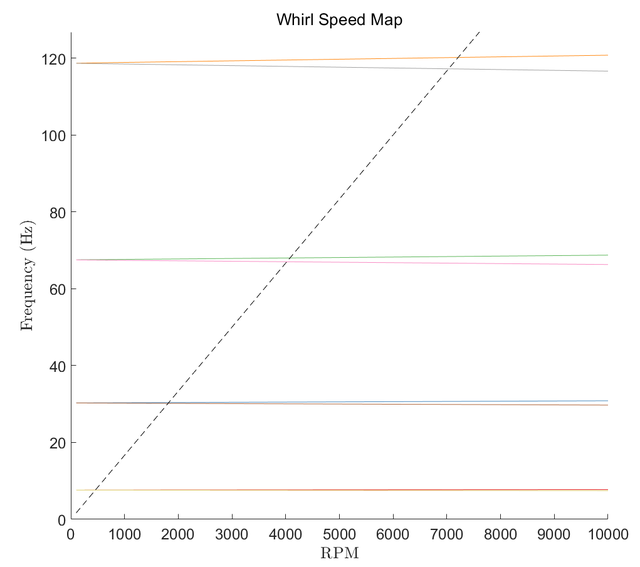

图3分别给出了SiPESC计算Case1和Case2的坎贝尔图。

图3坎贝尔图(上)Case1, (下) Case 2

图3坎贝尔图(上)Case1, (下) Case 2

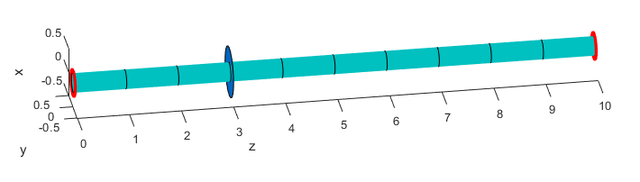

4.2 多段梁轴

几何离散为10段梁单元:每段长度为1、直径0.375;材料参数为弹性模量E=211e9 Pa, 泊松比v=0.3, 密度rho=7860;左侧点受到轴承系数为k11=1e10 N/m,k22=1e10 N/m;右侧点受到轴承系数为k11=1e10 N/m,k22=1e10 N/m;其余轴承系数均为0。模态分析时考虑转速3000 RPM,临界转速分析时扫频范围为0~10000 RPM。分别考虑两种Case,不带圆盘质量和带圆盘质量两种工况,质量圆盘参数为Jx=80, Jp=50, Jz=50,m=10,position=3,如图4所示。

图4 多段梁轴转子模型(上)Case1, (下) Case 2

图4 多段梁轴转子模型(上)Case1, (下) Case 2

表3三个软件3000RPM转速下特征值结果对比(前十阶)

Case1 | Case2 | |||

模态 | SiPESC | DyRoBes | SiPESC | DyRoBes |

1 | 7.571 | 7.5711 | 50.240 | 50.240 |

2 | 7.657 | 7.6572 | 50.248 | 50.248 |

3 | 30.106 | 30.106 | 60.982 | 60.982 |

4 | 30.443 | 30.443 | 84.031 | 84.031 |

5 | 67.130 | 67.130 | 199.929 | 199.93 |

6 | 67.862 | 67.862 | 247.598 | 247.60 |

7 | 118.029 | 118.03 | 530.282 | 530.28 |

8 | 119.273 | 119.27 | 530.521 | 530.52 |

9 | 161.324 | 161.32 | 606.743 | 606.74 |

10 | 182.241 | 182.24 | 630.905 | 630.90 |

表4临界转速结果对比

Case 1(不带质量圆盘) | Case 2(带质量圆盘) | |||

SiPESC | DyRoBes | SiPESC | DyRoBes | |

临界转速 | 457.24 RPM (7.62 Hz) | 457.236 RPM | 456.84 RPM (7.61 Hz) | 456.838 RPM |

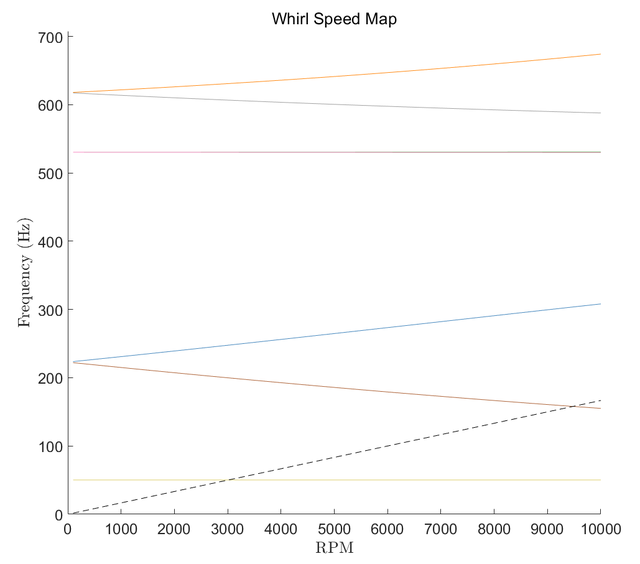

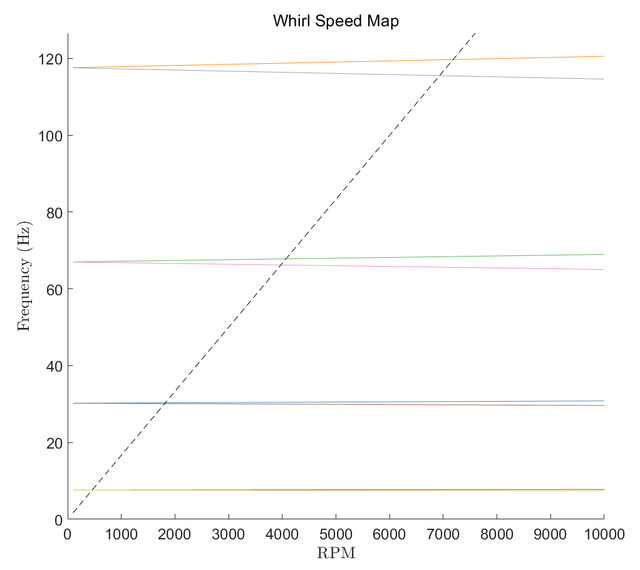

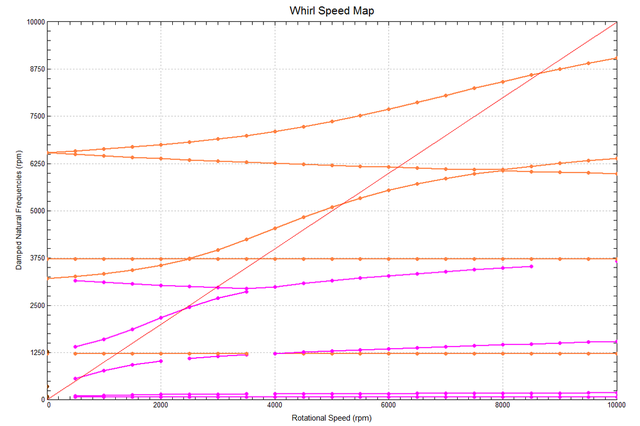

图5分别给出了SiPESC计算Case1和Case2的坎贝尔图。

图5 坎贝尔图(上)Case1, (下) Case 2

图5 坎贝尔图(上)Case1, (下) Case 2

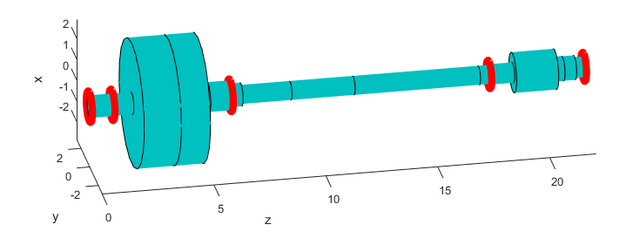

4.3 航空发动机主轴算例

此算例取自NASA-NAG手册,具体几何信息和支承信息如图6所示。材料参数为弹性模量E=211e9 Pa, 泊松比v=0.3, 密度rho=7860;左侧点受到轴承系数为k11=1e10 N/m,k22=1e10 N/m,k55=1e6 Nm/rad,k66=1e6 Nm/rad;右侧点受到轴承系数为k11=1e6 N/m,k22=1e6 N/m;中间三个支承点分别作用径向6e6 N/m,2e6 N/m和1e6 N/m轴承刚度,其余轴承系数均为0。临界转速分析时扫频范围为0~10000 RPM。

图6 航空发动机主轴转子模型

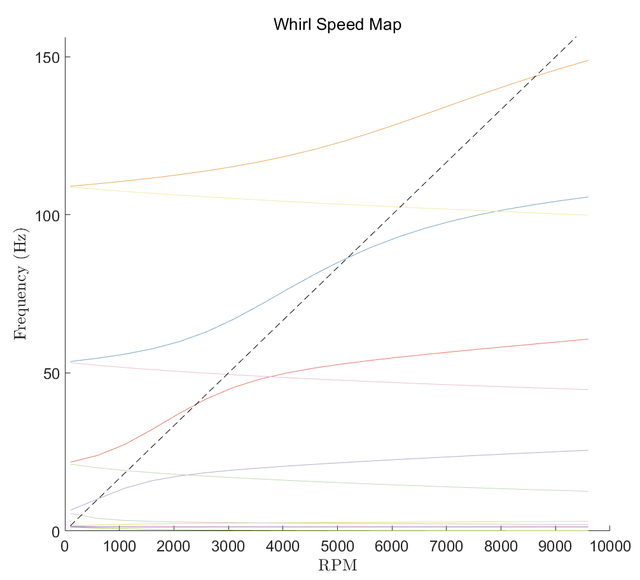

图7 坎贝尔图(上)SiPESC, (下) DyRoBes

表5 临界转速结果对比

SiPESC | DyRoBes | |

第1临界转速 | 613.42 RPM | 613.422 RPM |

第2临界转速 | 2399.76 RPM | 2399.763 RPM |

第3临界转速 | 5185.42 RPM | 5185.424 RPM |

第4临界转速 | 8631.81 RPM | 8631.807 RPM |

结论

上述测试结果显示目前所研发的基于梁理论转子动力学分析功能和专业转子动力学软件在特征值和临界转速方面结果基本一致,吻合良好。下一步将继续测试不平衡响应和瞬态动力学响应,并逐步完善与各类型部件(轴承、密封、齿轮)的耦合求解功能,在未来也将应用于旋转结构的健康监测和故障诊断。

文中MADYN2000和DyRoBes算例由合作方提供。

鲁公网安备37020202000738号

鲁公网安备37020202000738号